Biomassapellets är en hållbar bränslekälla som ofta används för energiproduktion, uppvärmning och till och med som djurfoder. De kvalitet och densitet för dessa pellets är kritiska parametrar som påverkar förbränningseffektivitet, transport, lagring och övergripande prestanda. I ett pelletsbruk för biomassa är en av de mest avgörande komponenterna som bestämmer pelletskvaliteten ring dö . Ringformens design, material och konfiguration har en djupgående inverkan på pelletsbildning, hållbarhet, densitet och produktionseffektivitet.

Den här artikeln utforskar de viktigaste sätten att ring dö design influences pellet quality and density , tillsammans med faktorer som optimerar pelletsproduktionen vid biomassabearbetning.

1. Förstå rollen av en ringform i en biomassapelletsfabrik

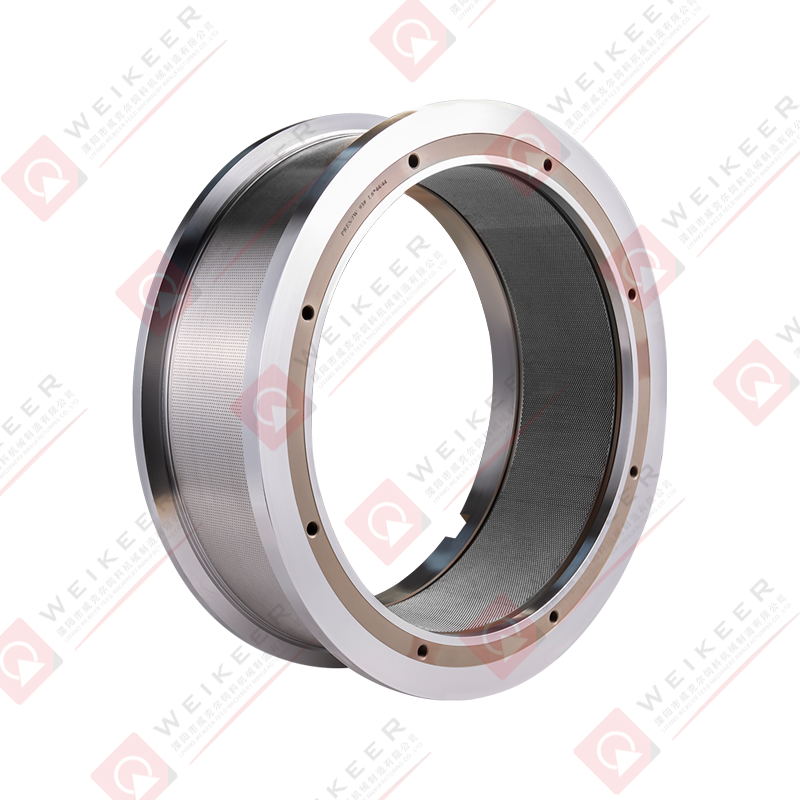

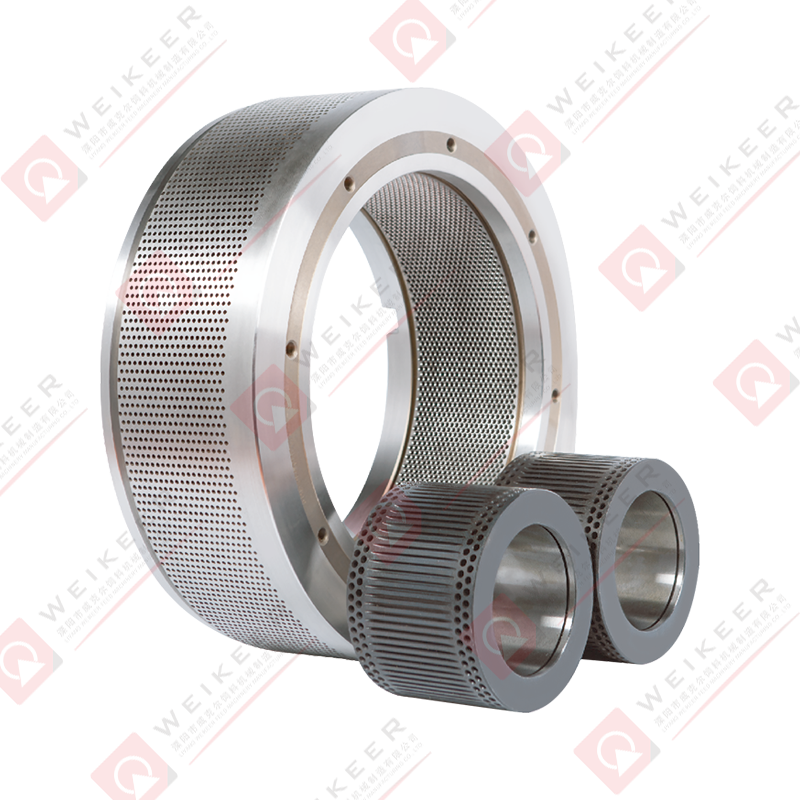

A ring dö pellet mill använder en ihålig cylindrisk form med radiella hål för att komprimera biomassa till pellets. Huvudkomponenterna som är involverade i pelletiseringsprocessen inkluderar:

- Ring Die : En roterande cylinder med hål genom vilka råmaterial pressas.

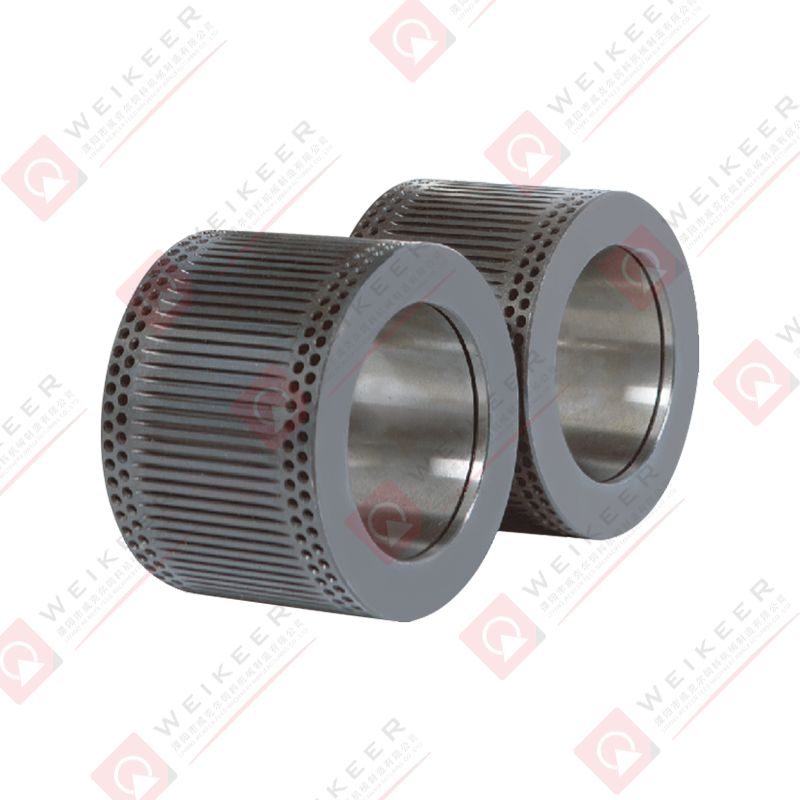

- Rullar : Pressa biomassan genom formhålen och bildar täta pellets.

- Utfodringssystem : Säkerställer konsekvent råmaterialtillförsel till formen.

- Konditioneringssystem : Förbereder råvara med fukt och värme för att underlätta pelletisering.

De ring dö acts as the shaping and compression component , bestämning av pelletsdiameter, ytjämnhet, hårdhet och densitet. Dess design och specifikationer påverkar avsevärt slutprodukten.

2. Nyckeldesignparametrar för en ringform

Flera designparametrar för en ringform påverkar pellets kvalitet och densitet:

a. Diens tjocklek

- Inverkan på pelletsdensitet : Tjockare formar ger längre kompressionsvägar, vilket möjliggör mer packning och högre pelletsdensitet.

- Effekt på produktionseffektivitet : Tjockare formar kan kräva mer kraft, vilket ökar energiförbrukningen, men kan förbättra pellets hållbarhet.

- Optimering : Formtjockleken bör balansera kompressionslängd, materialflöde och effektbehov.

b. Håldiameter

- Inflytande på Pellets storlek : Håldiametern bestämmer direkt pellets diameter. Mindre hål ger i allmänhet tätare och hårdare pellets.

- Effekt på utfodring : Större hål möjliggör lättare materialflöde och högre genomströmning men kan minska pelletsdensiteten.

- Materialhänsyn : Fin, fibrös biomassa kan kräva mindre hål för att bilda sammanhängande pellets.

c. Hålets längd-diameter-förhållande (L/D-förhållande)

- Definition : Förhållandet mellan formhålets längd och diameter.

- Inverkan på pelletsbildning : Högre L/D-förhållanden resulterar i längre kompressionsvägar, vilket ökar materialkomprimeringen och pelletsdensiteten.

- Begränsningar : Alltför höga L/D-förhållanden kan öka friktion, värme och energiförbrukning, vilket kan orsaka slitage på formen.

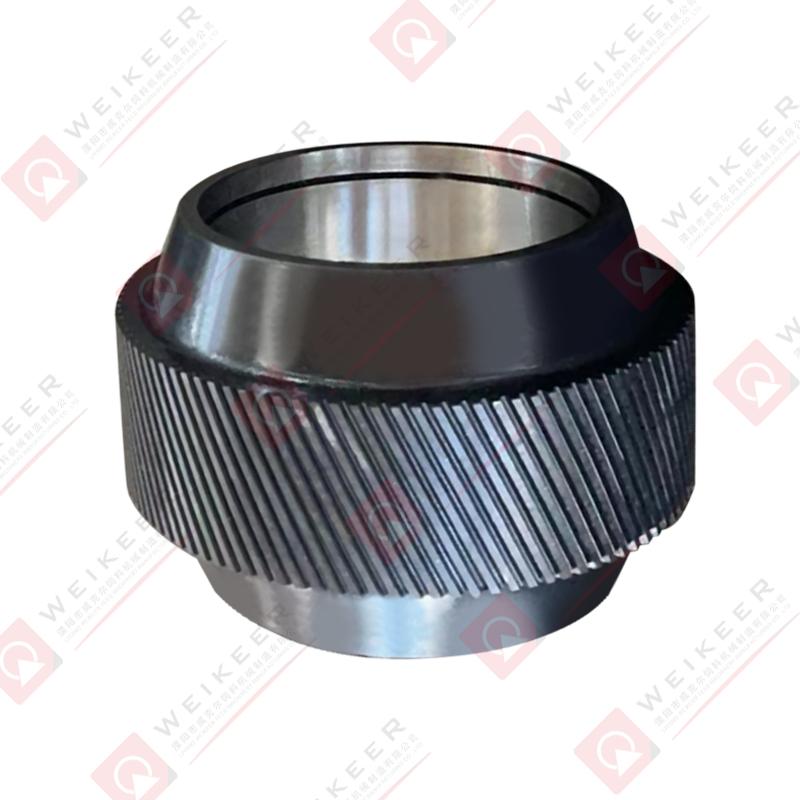

d. Hålform och vinkel

- Raka vs. avsmalnande hål : Raka hål ger jämn kompression, medan avsmalnande hål hjälper till att frigöra pellets.

- Påverkan på pelletsytan : Korrekt avsmalning minskar friktionen under utkastning, vilket förhindrar sprickbildning eller deformation av pellets.

- Effekt på slitage : Avsmalnande eller koniska hål fördelar spänningar och förlänger matrisens livslängd.

e. Matrismaterial

- Vanliga material : Höghållfast legerat stål, manganstål eller specialiserat slitstarkt stål.

- Inverkan på kvalitet : Hårda, hållbara material bibehåller hålprecision över tiden, vilket säkerställer konsekvent pelletsdensitet.

- Korrosionsbeständighet : I biomassa med hög fukthalt eller syrahalt förhindrar korrosionsbeständiga material nedbrytning och ojämn kompression.

f. Matrisens rotationshastighet

- Indirekt påverkan : Även om det tekniskt är en del av kvarnuppställningen, påverkar formrotationshastigheten materialkomprimering i formhålen.

- Optimal hastighet : Lämplig rotationshastighet säkerställer korrekt matning, kompression och värmealstring för pelletbindning.

3. Hur ringformens design påverkar pelletskvaliteten

a. Pelletsdensitet

- Kompressionsväg : Längre hållängd (högt L/D-förhållande) gör att biomassa kan komprimeras mer, vilket ökar pelletsdensiteten.

- Håldiameter : Mindre hål ger mer kompakta pellets.

- Rulltryck : Optimerad formdesign tillåter konsekvent tryckapplicering, minskar tomrum och säkerställer enhetlig densitet.

- Resultat : Täta pellets brinner längre, transporterar effektivt och motstår brott.

b. Pellets hållbarhet

- Ytfinish : Släta, avsmalnande hål minskar friktionen och förhindrar sprickor under utkastning.

- Konsekvent materialflöde : Enhetlig hålfördelning i formen säkerställer balanserad kompression, vilket minimerar svaga punkter.

- Slitstyrka : Hållbara formmaterial bibehåller hålformen över tid och bevarar pellets konsistens.

c. Pellets längd och form

- Inverkan av håldesign : Längre hål ger något långsträckta pellets; avsmalningsvinkeln påverkar pelletsutkastning och avrundning.

- Kvalitetsaspekt : Enhetlig pelletslängd underlättar mekanisk hantering, förpackning och förbränningseffektivitet.

d. Fukthalt och värme

- Interaktion med Die Design : Ringformar med optimal hålkonfiguration skapar tillräcklig friktionsvärme under kompression, vilket hjälper till ligninaktivering (naturligt bindemedel i biomassa).

- Effekt på pelletskvalitet : Korrekt värme och fukt säkerställer stark pelletsbindning, reducerar finkorn och förbättrar hårdheten.

4. Faktorer som påverkar densitet och kvalitet bortom formen

Även om ringformens design är kritisk, interagerar andra parametrar också med formens prestanda:

a. Råvaruegenskaper

- Partikelstorlek : Mindre, enhetliga partiklar komprimeras bättre genom formhålen, vilket ger tätare pellets.

- Fukthalt : Idealisk fukt (8–12 % för trä, varierar med biomassa) säkerställer korrekt bindning och packning.

- Lignininnehåll : Naturliga bindemedel hjälper till vid pelletsbildning och densitet.

b. Rullkonfiguration

- Tryckfördelning : Rullar måste jämnt pressa in materialet i formhålen för att bibehålla konsekvent densitet.

- Slitage och uppriktning : Korrekt rullinriktning förhindrar ojämn packning och pelletsvariation.

c. Driftsvillkor

- Matningshastighet : Konsekvent matning undviker materialöverbelastning eller otillräcklig kompression.

- Temperatur : Friktionsvärme inuti formen hjälper till att binda; extrema temperaturer kan skada matris eller biomassa.

- Smörjning och underhåll : Regelbundet formunderhåll säkerställer hålprecision och förhindrar densitetsinkonsekvens.

5. Skillnader mellan Ring Die och Flat Die Designs

Medan artikeln fokuserar på ringformar, hjälper förståelsen av skillnaden att utvärdera pelletskvalitet:

- Ring Die : Material rör sig genom en roterande cylindrisk form; lämplig för storskalig produktion, högre densitet och bättre hållbarhet.

- Flat Die : Material pressat genom hål i en plan platta; enklare, lägre genomströmning, mindre täta pellets.

Inverkan på pelletskvalitet : Ringformdesigner producerar vanligtvis hårdare, tätare och mer enhetliga pellets jämfört med platta stanskvarnar på grund av längre kompressionsvägar och bättre materialflöde.

6. Underhåll och livslängd på ringformar

Ringformens design påverkar också underhållsfrekvens och livslängd , som indirekt påverkar pelletskvaliteten:

- Bärmönster : Högt L/D-förhållande och små hål ökar pressspänningen; högkvalitativa material dämpar slitage.

- Regelbunden inspektion : Kontrollera för håldeformation eller sprickor; slitna hål minskar pellets densitet och producerar fina partiklar.

- Rengöring : Ta bort avlagringar för att bibehålla jämn kompression och förhindra pelletsdefekter.

- Ersättningsschema : Snabbt utbyte säkerställer konsekvent pelletskvalitet och undviker stillestånd.

7. Optimeringsstrategier för högkvalitativa pellets

För att maximera pelletskvalitet och densitet:

- Välj lämpligt formmaterial : Höghållfast, slitstarkt stål säkerställer konsekvent kompression.

- Optimera håldiameter och L/D-förhållande : Balansera kompression för densitet utan överdrivet slitage.

- Upprätthåll enhetligt foder och fuktinnehåll : Konsekvent råmaterial förbättrar packningen.

- Övervaka form och rullslitage : Regelbundet underhåll bevarar hålets geometri och enhetlig densitet.

- Justera driftsparametrar : Matningshastighet, temperatur och valstryck måste komplettera formdesignen.

- Använd smörjning eller konditionering : Förhindra att material fastnar och minska friktionsskador.

8. Industriella tillämpningar och fördelar

Ringformpelletskvarnar används ofta i:

- Energiproduktion : Trä, halm och jordbruksrester för biomassapannor och kraftverk.

- Djurfoder : Pellets för boskap eller vattenbruksfoder.

- Avfallshantering : Omvandling av jord- och skogsbruksrester till kompakta pellets.

Fördelar med optimerad ringformsdesign :

- Högre pelletsdensitet minskar lagrings- och transportvolymen.

- Slitstarka pellets motstår brott och finkorn under hantering.

- Konsekvent kvalitet förbättrar förbränningseffektiviteten eller matningsprestanda.

- Ökad produktionseffektivitet med minskad stilleståndstid.

9. Slutsats

De ring dö is the heart of a biomass pellet mill , som direkt påverkar pelletskvalitet, densitet, hållbarhet och produktionseffektivitet . Viktiga designfaktorer inkluderar:

- Formtjocklek : Längre kompressionsvägar för tätare pellets.

- Håldiameter och L/D-förhållande : Balans mellan materialflöde, kompression och energiförbrukning.

- Hålform och avsmalning : Säkerställer jämn utkastning, minskar ytdefekter och förhindrar sprickbildning.

- Matrismaterial : Höghållfasta, slitstarka legeringar bibehåller hålprecision över tiden.

Genom att noggrant välja och underhålla ringformen kan operatörer producera enhetliga, täta och hållbara pellets , optimera energiförbrukningen och minska underhållskostnaderna. Korrekt integration med råmaterialberedning, valskonfiguration och driftsförhållanden säkerställer högsta pelletskvalitet för industriella applikationer.

I slutändan förstår samspelet mellan ring dö design, material properties, and operating parameters är avgörande för att maximera effektiviteten och produktionen hos en pelletsfabrik för biomassa, vilket gör den till en hörnsten i hållbar energiproduktion av biomassa.

中文简体

中文简体