Pelletskvarnsformar är kärnkomponenterna i pelletsverksutrustning . De påverkar direkt kvaliteten och produktionseffektiviteten för produkter som pelletsfoder, flispellets och biobränslepellets. Oavsett om det är inom jordbruk, djurhållning eller ny energiindustri spelar pelletsbruksdödar en viktig roll. Den här artikeln kommer att presentera i detalj typerna, arbetsprinciperna, tillverkningsmaterialen, påverkande faktorer och hur man väljer rätt form för att hjälpa företag att optimera produktionseffektiviteten och förbättra produktkvaliteten.

1. Funktion hos pelletskvarnsformar

Huvudfunktionen hos en pelletskvarn är att pressa pulver eller finkrossade råmaterial till pellets av enhetlig storlek. Under produktionsprocessen tvingas råvarorna genom hålen på formen under tryck för att bilda pellets med en viss diameter och längd. Denna process involverar hög temperatur och högt tryck, så stansens hållbarhet och precision har en direkt inverkan på pelletsproduktionens kvalitet och effektivitet.

2. Typer av pelletskvarn dör

Pelletsbruksformar är huvudsakligen uppdelade i två typer:

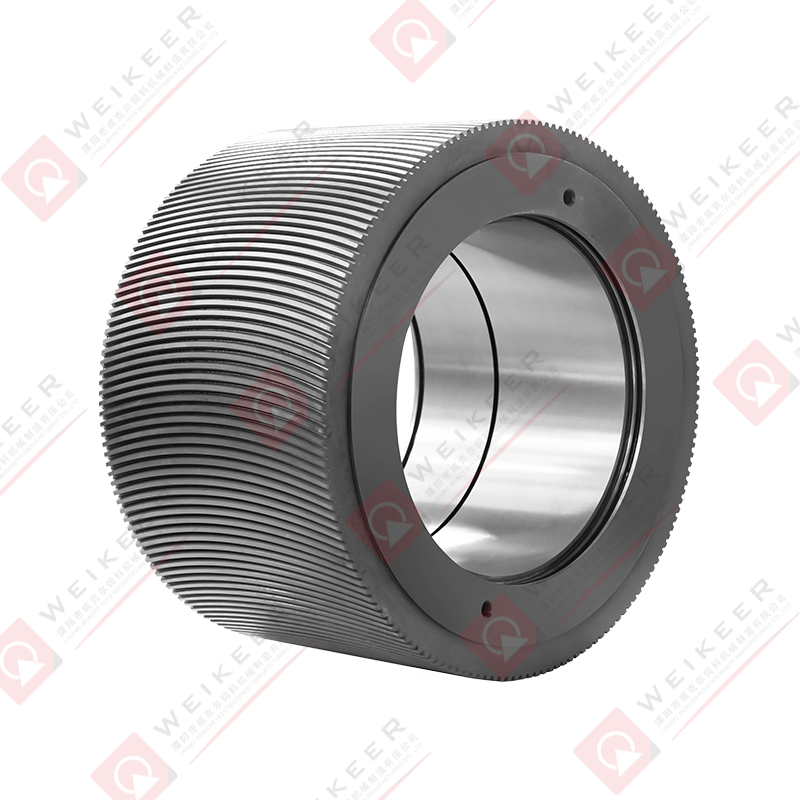

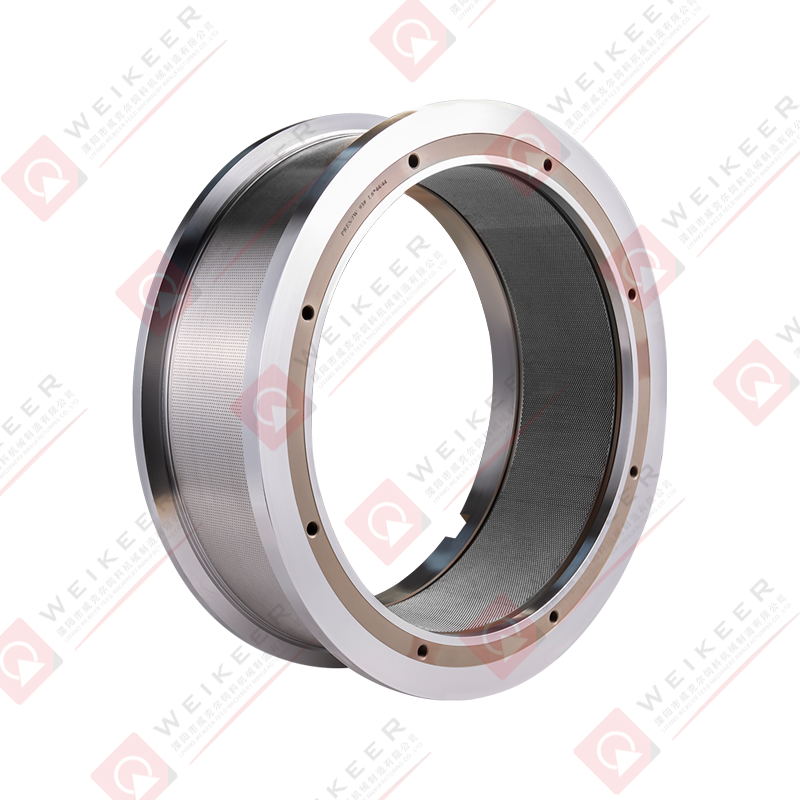

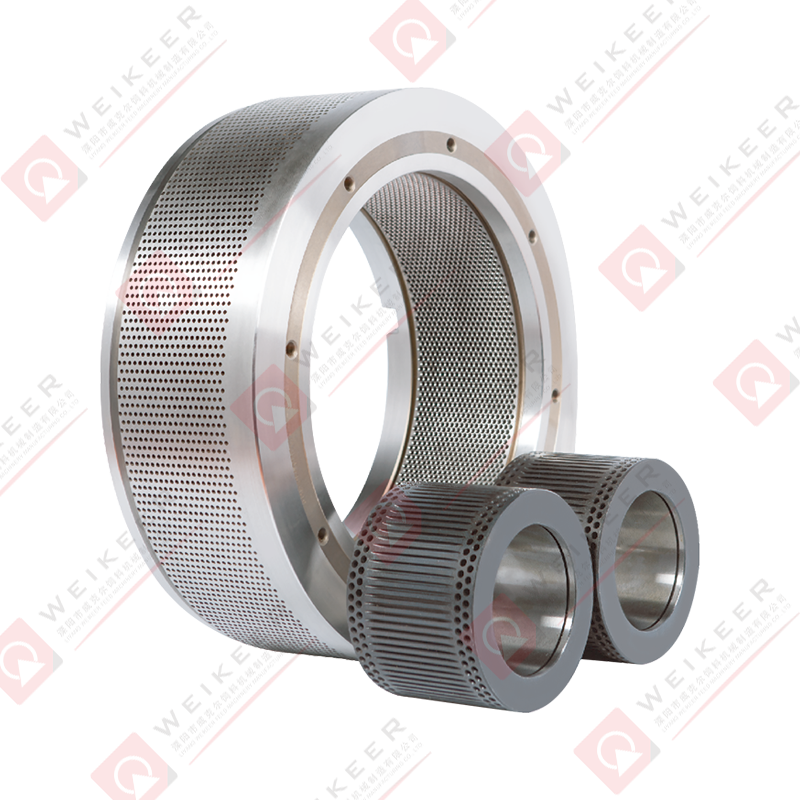

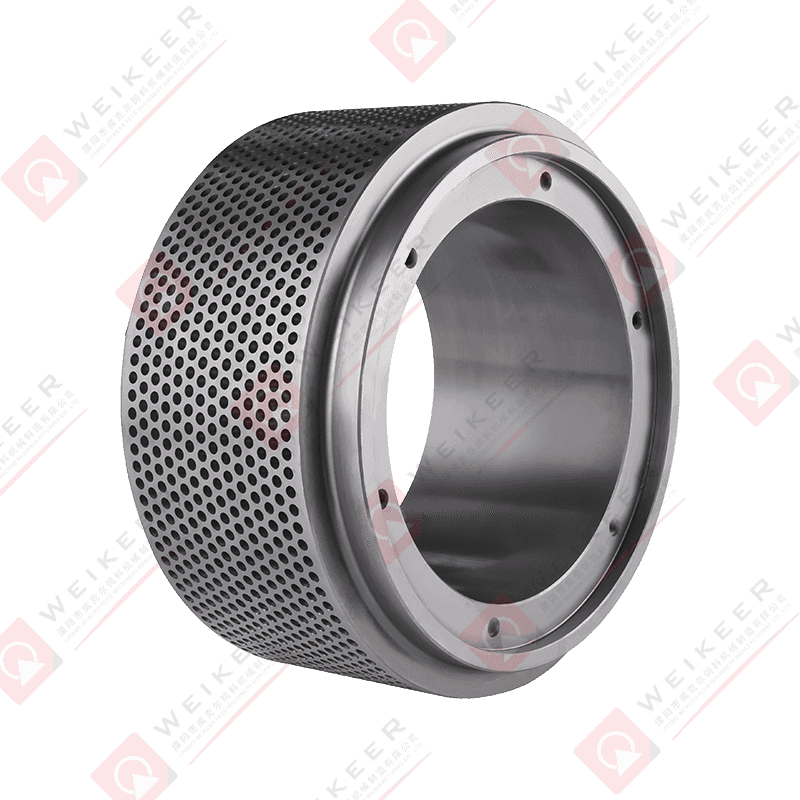

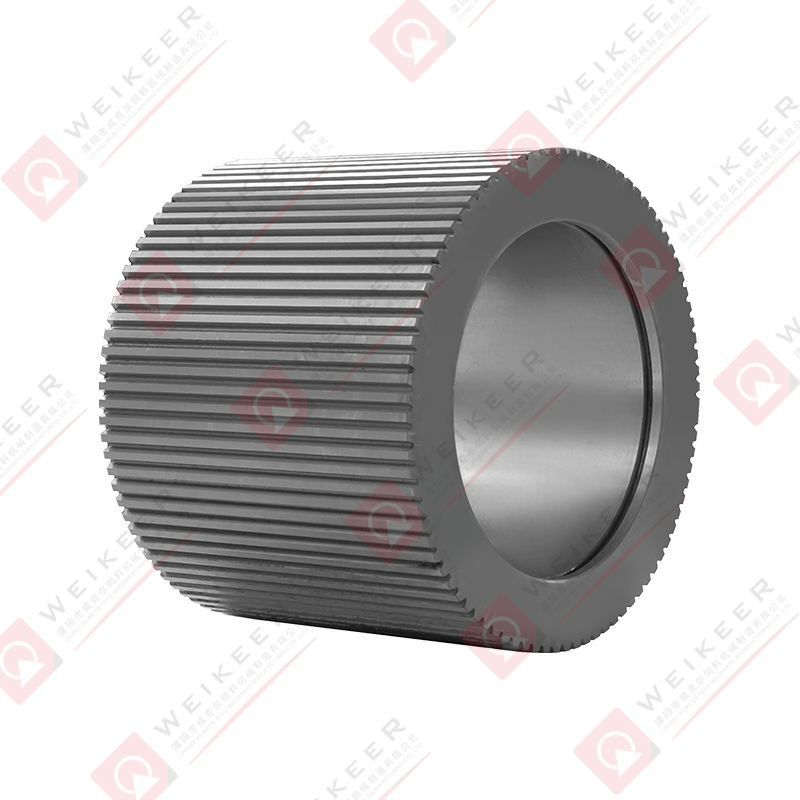

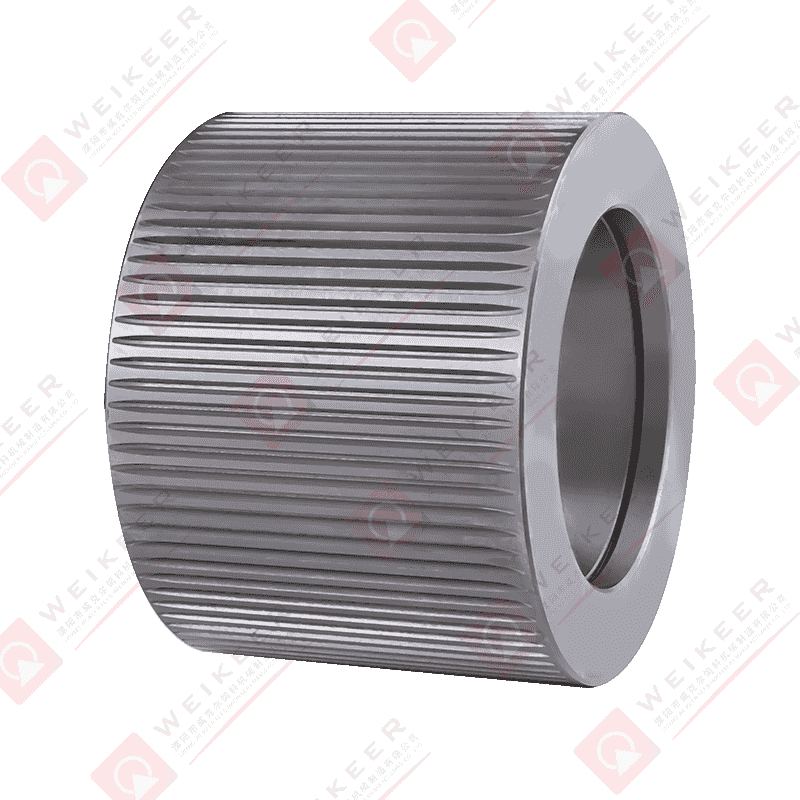

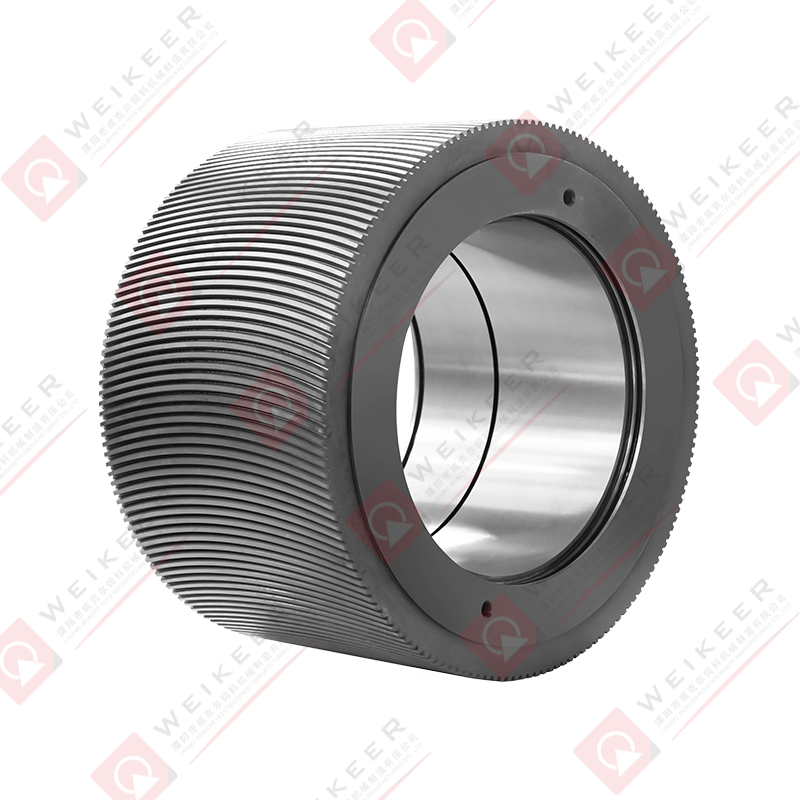

(1) Ring tärning

En ringform är en cylindrisk form med flera perforeringar på det yttre lagret. Denna typ av form används vanligtvis i kombination med en ringform pelletsmaskin och är lämplig för storskalig industriell produktion. Ringformar har följande egenskaper:

Lämplig för storvolymproduktion och hög effektivitet

Enhetlig pelletskvalitet och hög densitet

Lämplig för foderbearbetning, träpellets, biobränsle och andra industrier

(2) Platt form

En platt form är en platt form som är lämplig för pelletsmaskiner med platt form och finns vanligtvis i små och medelstora pelletsproduktionsutrustningar. Dess egenskaper inkluderar:

Lämplig för småskalig produktion och enkel struktur

Låg underhållskostnad och enkelt byte

Lämplig för familjegårdar, små foderfabriker eller träpelletsproduktion

3. Material för tillverkning av pelletsmaskiner

Pelletsmaskinsformar är vanligtvis gjorda av höghållfast slitstarkt legerat stål för att säkerställa deras stabilitet under högt tryck och höga temperaturer. Vanliga material inkluderar:

(1) Rostfritt stålform

Lämplig för pelletsproduktion av livsmedels- och läkemedelskvalitet

Hög korrosionsbeständighet, lämplig för material med hög luftfuktighet

(2) Form av legerat stål

Bra slitstyrka och slagtålighet

Lämplig för material med hög hårdhet som foder och träpellets

(3) Kolstålform

Låg kostnad, lämplig för kortvarig användning

Lämplig för småskalig produktion eller industrier med låga krav på slitstyrka

4. Nyckelfaktorer som påverkar pelletsmaskinens formprestanda

Prestandan hos pelletsmaskinform påverkar direkt kvaliteten och produktionseffektiviteten hos pellets. Följande faktorer är avgörande:

(1) Bländarstorlek

Formens öppning bestämmer diametern på pelletsen. Vanliga pelletstorlekar är följande:

Foderpellets: 2 mm, 4 mm, 6 mm, 8 mm (lämplig för fjäderfä, grisar, nötkreatur, fisk etc.)

Träpellets: 6 mm, 8 mm, 10 mm (lämplig för biobränslen)

Kemiska pellets: speciella öppningar, beroende på produktionskrav

(2) Kompressionsförhållande

Kompressionsförhållandet är förhållandet mellan formöppningen och hålets längd, vilket bestämmer pelletsens densitet och hårdhet. Till exempel:

Högt kompressionsförhållande: högre partikeldensitet, lämplig för flis och biomassapellets

Lågt kompressionsförhållande: lösare partiklar, lämplig för djurfoder

(3) Håldesign

Formhålets form påverkar råmaterialets fluiditet och formningseffekt. Vanliga hålformer inkluderar:

Rakt hål: lämplig för vanligt foder och biomassapellets

Steghål: lämplig för pellets med hög densitet, öka produktionen

Avsmalnande hål: minska materialblockering och öka formens livslängd

5. Hur väljer man en lämplig pelletsmaskinform?

När du väljer en pelletsmaskinsform måste följande faktorer övervägas helt för att säkerställa produktionseffektivitet och pelletskvalitet.

(1) Välj enligt råvaror

Olika råmaterial har olika hårdhet och viskositet och måste matcha lämplig form. Till exempel:

Mjuka råvaror (som majs och sojabönor): formar med lågt kompressionsförhållande kan väljas

Råmaterial med hög hårdhet (som träflis och halm): formar med högt kompressionsförhållande krävs för att säkerställa pelletsens densitet

(2) Välj enligt produktionsbehov

Små familjegårdar eller laboratorier: platta formpelletsmaskiner rekommenderas, som är lätta att använda och till låg kostnad

Storskalig produktion: ringformar för pelletsmaskiner rekommenderas, som är mer effektiva och lämpliga för långsiktig stabil produktion

(3) Var uppmärksam på formens slitstyrka

Att välja slitstarka material (som rostfritt stål och legerat stål) kan förlänga livslängden på formen, minska ersättningskostnaderna och förbättra produktionsstabiliteten.

(4) Produktionskostnad och nytta

Även om den initiala kostnaden för högkvalitativa formar är högre, är deras livslängd lång. På lång sikt kan de minska underhålls- och ersättningskostnaderna och förbättra de övergripande ekonomiska fördelarna.

6. Dagligt underhåll och skötsel av pelletskvarnsformar

För att säkerställa en långsiktigt stabil drift av formarna rekommenderas följande underhållsåtgärder:

Regelbunden rengöring: Använd högtrycksluft eller professionella rengöringsverktyg för att rengöra formhålen för att förhindra igensättning

Smörjning och underhåll: Tillsätt smörjmedel i lämpliga mängder före och efter att formen används för att minska friktionen

Kontrollera slitaget: Kontrollera slitaget på stanshålen regelbundet. Om bländaren blir större eller ytan är ojämn bör den bytas ut i tid

Försiktighetsåtgärder vid förvaring: Förvara i en torr och ventilerad miljö för att undvika att fukt orsakar rost på formen

Pelletsbruksformar (Pellet Mill Dies) är kärnkomponenterna i pelletstillverkningsprocessen och påverkar direkt produktionseffektivitet, pelletskvalitet och driftskostnader. Olika typer av stansar är lämpliga för olika produktionsbehov. Korrekt val och underhåll av formar kan avsevärt förbättra produktionseffektiviteten. Oavsett om det gäller foderbearbetning, biobränsletillverkning eller farmaceutiska och kemiska områden, kan lämpliga pelletsbruksformar säkerställa effektiv och stabil pelletsproduktion och därigenom förbättra företagens konkurrenskraft på marknaden.

中文简体

中文简体