Designen av en pelletskvarn skruv typ rostfritt stål form är avgörande för att förbättra effektiviteten och kvaliteten på pelletiseringsprocessen. En välgjord form kan avsevärt påverka pelletskvarnens prestanda, förbättra genomströmningen, energiförbrukningen och den övergripande kvaliteten på pellets. För att optimera pelletiseringsprocessen måste flera nyckelfaktorer beaktas vid konstruktionen av formen av skruvtyp av rostfritt stål.

Förstå tärningens roll i pelletisering

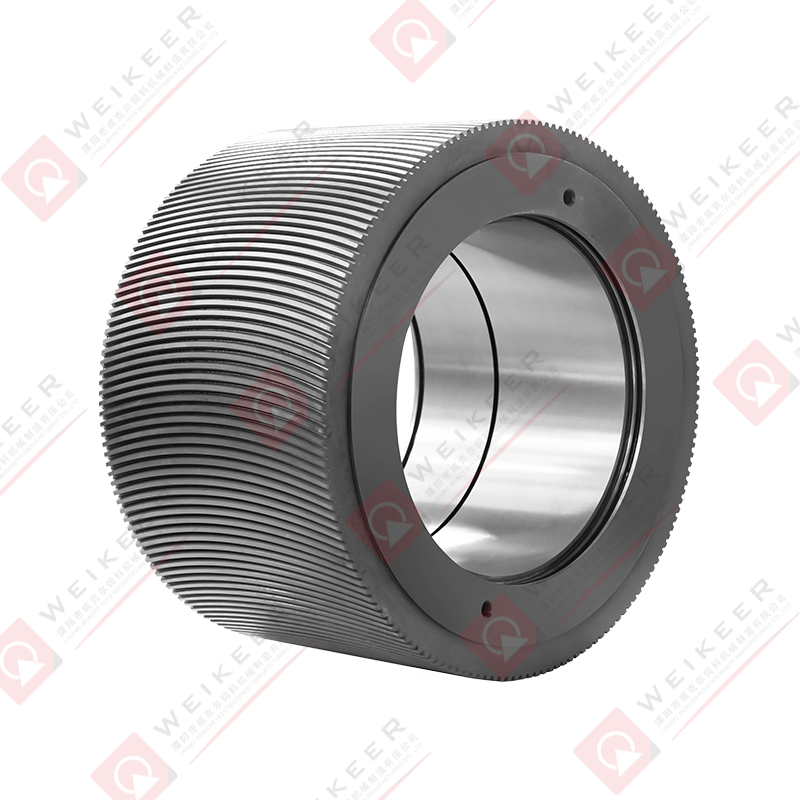

Pelletiseringsprocessen involverar komprimering av råmaterial till enhetliga pellets, vanligtvis med hjälp av värme och tryck. Formen spelar en central roll i denna process, eftersom den är ansvarig för att forma materialet och säkerställa korrekt densitet och storlek på pelletsen. Särskilt skruvformen erbjuder överlägsen kontroll över materialflödet och används ofta i en mängd olika industrier, inklusive foder, biobränslen och läkemedel.

Formens funktion är inte bara att forma pelletsen utan att ge den nödvändiga kompressionen och friktionen för att råvarorna ska binda samman. Detta gör formen av formen integrerad för att uppnå optimal pelletskvalitet. Vid konstruktion av en skruvform av rostfritt stål måste flera faktorer beaktas för att säkerställa att den presterar på topp.

Materialval: Rostfritt stål och dess fördelar

Valet av material för formen är ett grundläggande steg i designprocessen. Rostfritt stål, särskilt högkvalitativa legeringar, är ofta det valda materialet på grund av dess hållbarhet, motståndskraft mot slitage och korrosionsbeständighet. Med tanke på de höga tryck- och temperaturförhållandena under pelletisering säkerställer användningen av rostfritt stål lång livslängd och minimerar underhållskostnaderna.

Rostfritt ståls motståndskraft mot korrosion är avgörande, särskilt vid bearbetning av fuktiga eller slipande material. Dessutom tillåter dess inneboende styrka formen att motstå trycket som utövas under pelletiseringsprocessen, vilket är avgörande för att bibehålla konsekvent pelletskvalitet över tiden.

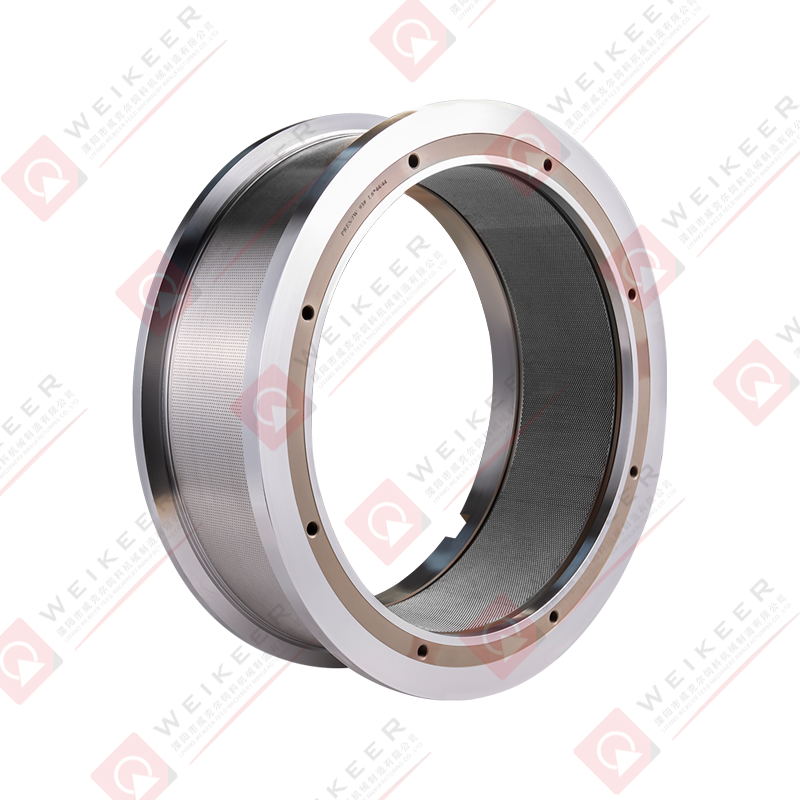

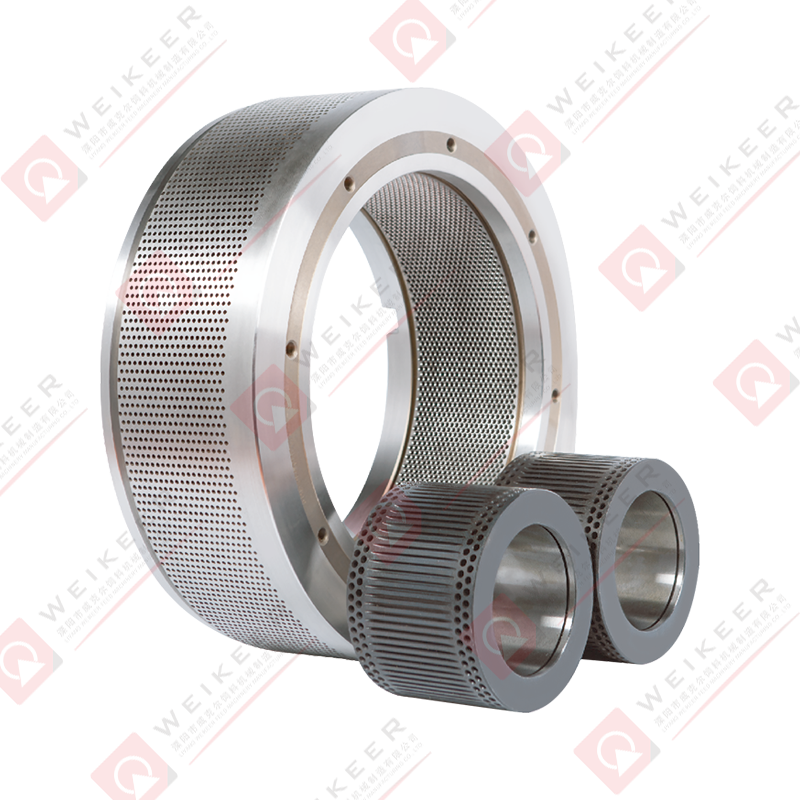

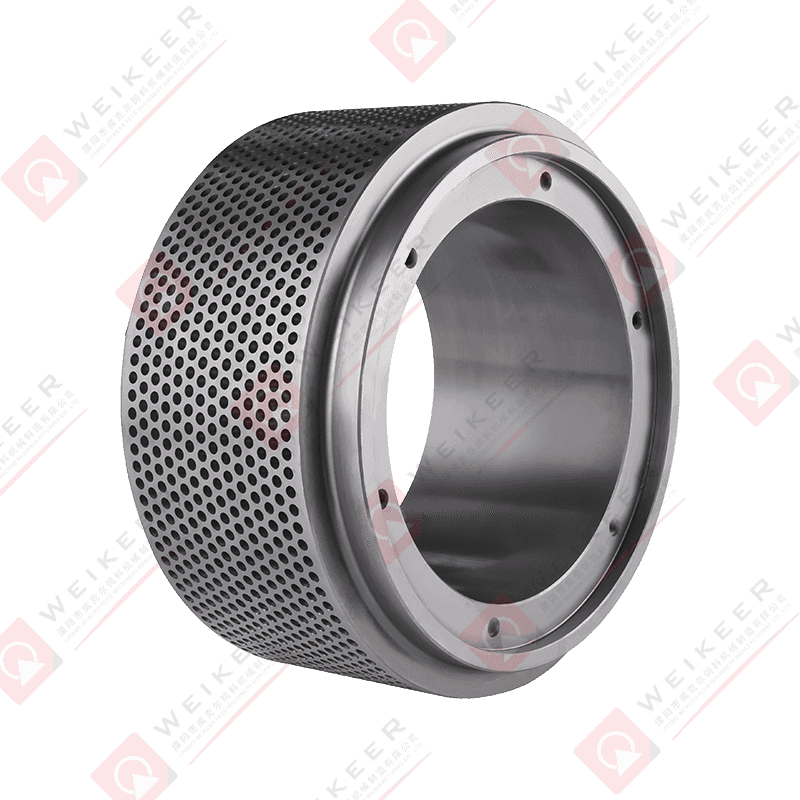

Formdesign: Säkerställer optimalt flöde och kompression

En av de mest kritiska aspekterna av formkonstruktionen är att säkerställa optimalt materialflöde. Skruvformen måste underlätta ett jämnt och kontrollerat flöde av råmaterialet för att förhindra tilltäppning eller inkonsekventa pelletstorlekar. Skruven och formen bör konstrueras noggrant för att säkerställa att råmaterialet rör sig smidigt genom formkanalerna och komprimeras jämnt.

Formens diameter, längd och antalet hål eller öppningar den innehåller spelar alla en betydande roll för flödesegenskaperna. En större diameter kan möjliggöra en högre genomströmning, men det kan också öka risken för materialavskiljning och lägre pelletsdensitet. Mindre formar ger större kompression, vilket resulterar i mer enhetliga pellets men kan begränsa produktionskapaciteten.

För att optimera formens prestanda är det viktigt att skräddarsy dess design till det specifika material som bearbetas. Till exempel kan tätare eller mer fibrösa material kräva en form med tätare hål och ett högre kompressionsförhållande, medan mindre täta material kan prestera bättre med en större öppningsform. Antalet och mönstret på hålen eller öppningarna kan också påverka pelletens textur, styrka och utseende, vilket gör det viktigt att designa dessa funktioner enligt önskade utdataspecifikationer.

Kylnings- och smörjmekanismer

För att optimera pelletiseringsprocessen är det viktigt att integrera effektiva kyl- och smörjsystem. Kylning förhindrar överdriven värmeuppbyggnad, vilket kan försämra materialet och göra att formen slits i förtid. En väldesignad form kommer att ha effektiva kylkanaler för att sprida värme jämnt under drift, vilket säkerställer att pelletsen bibehåller sin integritet och konsistens.

Smörjning spelar också en nyckelroll för att bibehålla formens prestanda. Korrekt smörjning minskar friktion och slitage på formen, förhindrar materialuppbyggnad och säkerställer smidig drift. I pelletsbruk är smörjsystemen ofta automatiserade för att säkerställa kontinuerlig applicering, vilket minskar behovet av manuellt ingrepp och förbättrar den totala effektiviteten.

Ytbehandling och efterbehandling

Ytfinishen på formen är en annan viktig faktor för optimering. En slät, välpolerad yta minskar sannolikheten för att material fastnar på formen, vilket säkerställer konsekvent pelletsutmatning och enkelt underhåll. Dessutom kan ytbehandlingar såsom beläggning av formen med slitstarka material förlänga dess livslängd och förbättra den totala effektiviteten. Dessa behandlingar minskar slitaget på formen, vilket gör att den kan bibehålla sin prestanda under längre perioder, vilket är viktigt för att minska stilleståndstiden och öka produktiviteten.

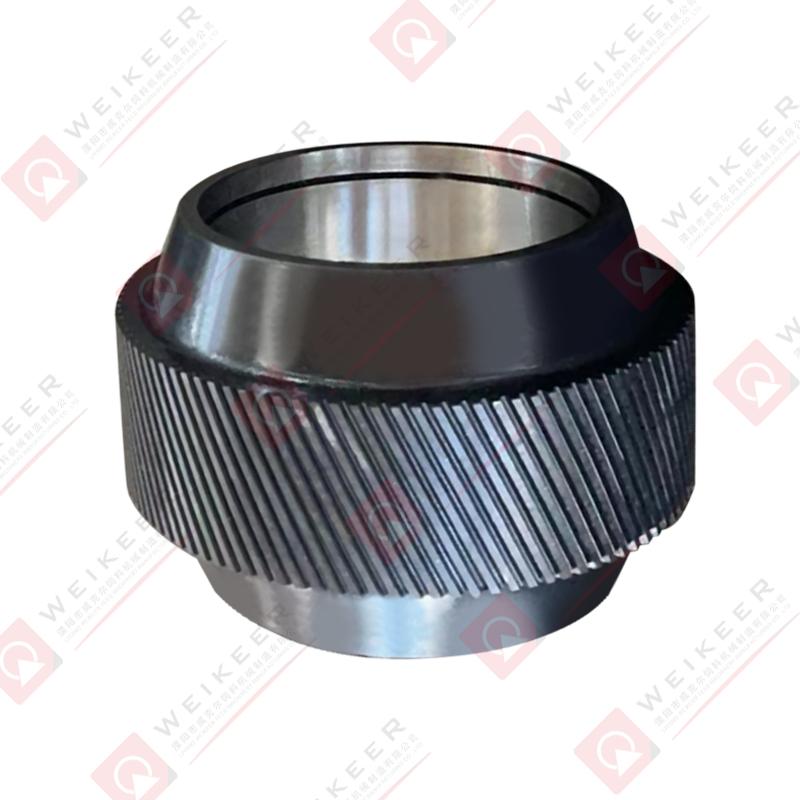

Precision och toleranser

Hög precision i konstruktionen och tillverkningen av formen är avgörande för att säkerställa att pelletsen har enhetlig storlek och densitet. Snäva toleranser krävs för att bibehålla konsistensen under hela pelletiseringsprocessen. Även små variationer i formdimensioner kan leda till ojämn pelletsproduktion, vilket leder till produktkvalitetsproblem eller maskinineffektivitet.

Skruvformen bör tillverkas med snäva toleranser och exakt inriktning för att säkerställa att materialet komprimeras jämnt när det rör sig genom formen. Denna precision bidrar också till att bibehålla önskad genomströmning och förhindrar materialspill, vilket gör hela pelletiseringsprocessen mer kostnadseffektiv.

Att designa en skruvtyp av rostfritt stål för att optimera pelletiseringsprocessen innebär en noggrann balansering av materialval, formgeometri, kompressionsmekanismer, kyl- och smörjsystem, ytbehandlingar och tillverkningsprecision. Genom att ta hänsyn till alla dessa faktorer och skräddarsy designen till de specifika kraven för materialet som bearbetas, kan tillverkare förbättra prestandan och hållbarheten hos sina pelletskvarnar. En väldesignad form kan resultera i högre genomströmning, minskat slitage, förbättrad pelletskvalitet och, i slutändan, en effektivare pelletiseringsprocess.

中文简体

中文简体