Med populariseringen av förnybar energi används biomassapellets i stor utsträckning som rent bränsle i industriella pannor, uppvärmning av hem och andra områden. I processen med pelletstillverkning uppstår ofta problem med igensättning av mögel, vilket inte bara påverkar produktionskapaciteten, utan också kan orsaka skador på utrustningen, ökad energiförbrukning och till och med avstängning. Anledningen är att mögeltilltäppning inte orsakas av en enda faktor, utan resultatet av den kombinerade effekten av råvaror, fukt, mögeldesign, driftsparametrar och andra aspekter.

1. Råvaruproblem är den grundläggande orsaken till igensättning

De viktigaste råvarorna biomassapellets dör inkluderar växtavfall som sågspån, halm, risskal och palmskal. Föroreningsinnehållet, fiberstrukturen och krossande partikelstorleken hos själva råvarorna kommer direkt att påverka jämnheten i pelletspressningen.

För många föroreningar eller för stora partiklar är lätta att bilda blockeringar i formkanalen;

Hög sandhalt eller blandad med metallfragment kommer att orsaka onormalt slitage på formen;

Ojämn fiberlängd gör det svårt för råvarorna att kontinuerligt passera genom formkanalen under pressningen.

Lösningsförslag:

Använd ett flerstegsscreeningssystem för att filtrera föroreningar;

Kontrollera den krossande partikelstorleken mellan 2-6 mm;

Blandad användning av olika råvaror kan förbättra formstabiliteten.

2. Fuktkontroll är nyckeln till smidig pressning

Fukt är "smörjmedlet" för partikelbildning. För högt eller för lågt orsakar mögel igensättning.

När fukten är för hög (>15 %) har råvarorna lätt att bilda vidhäftning i formen, kylningen går långsamt och sannolikheten för att porerna täpps igen är hög;

När fukten är för låg (<8%) är formpressning svårt, vilket resulterar i mycket damm och lätt sprickbildning av partiklar, vilket i sin tur blockerar formens utlopp.

Lösningsförslag:

Kontrollera fukthalten i råvarorna mellan 10%-12%;

Installera ett förtorkningssystem, särskilt i en miljö med hög luftfuktighet;

Realtidsdetektering av foderfuktighetsfluktuationer, noggrann justering av matningshastighet och tryckhjulstryck.

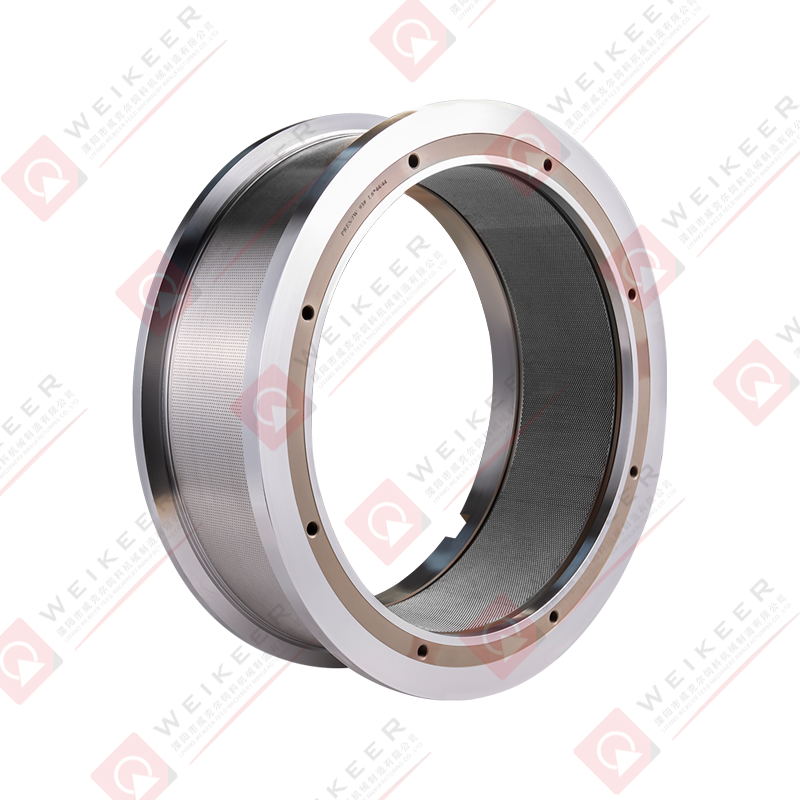

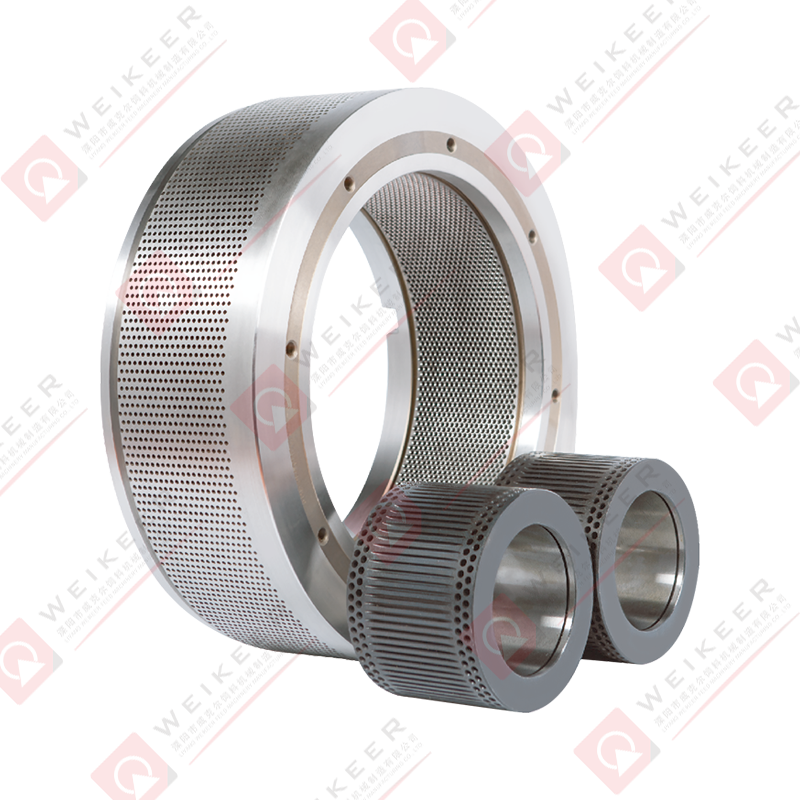

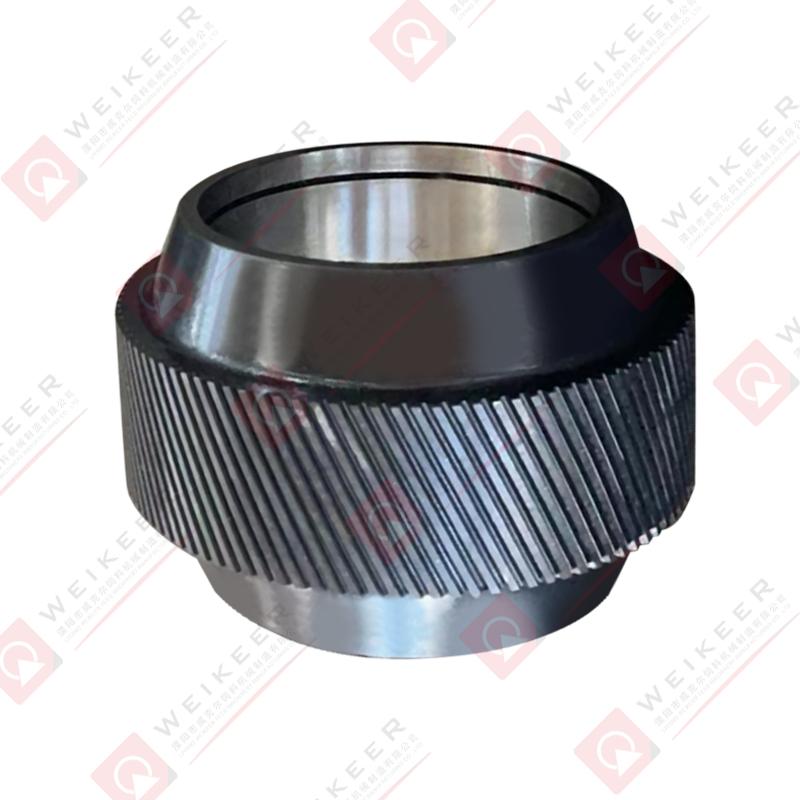

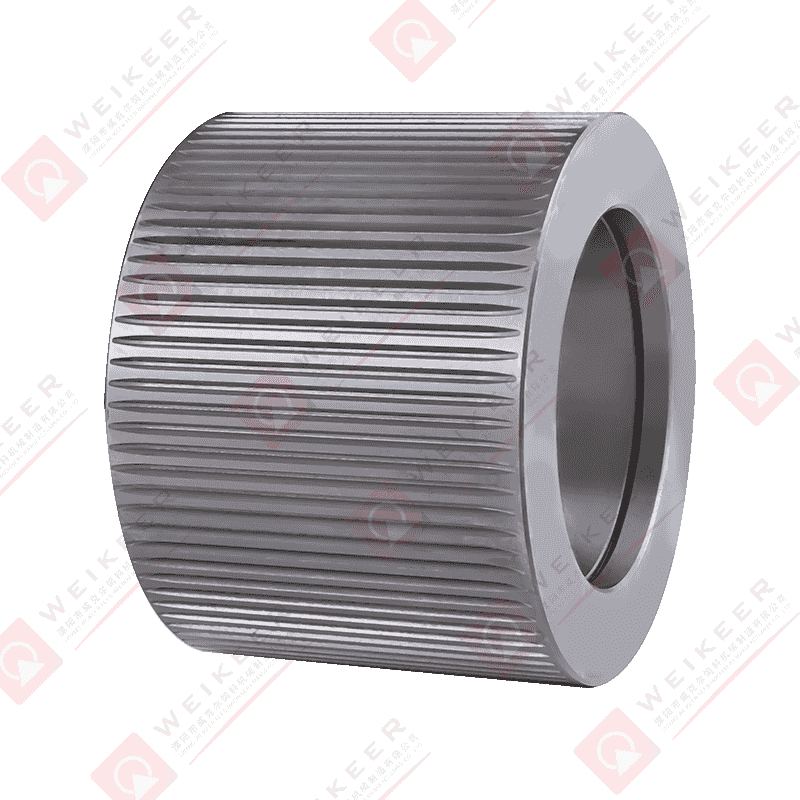

3. Formkonstruktionen påverkar materialutsläppseffektiviteten

Parametrar som formöppning, kompressionsförhållande och kanallängd spelar en avgörande roll vid partikelbildning och urladdning.

Irrationell kompressionsförhållande design (som för hög) kommer att öka materialmotståndet och orsaka igensättning;

Antaltätheten för formhålen är för hög, värmen är inte lätt att avleda och råvarorna är lätta att värma och fästa vid öppningen;

Formmaterialet är inte tillräckligt hårt, och slitaget och deformationen av kanalen kommer också att påverka urladdningens jämnhet.

Lösningsförslag:

Välj ett lämpligt kompressionsförhållande enligt råvarornas egenskaper (vanligtvis mellan 1:4 och 1:6);

Optimera kylsystemet för att hålla formens arbetstemperatur inom det normala intervallet;

Kontrollera regelbundet om formhålet är deformerat eller förkolat och byt ut eller rengör det i tid.

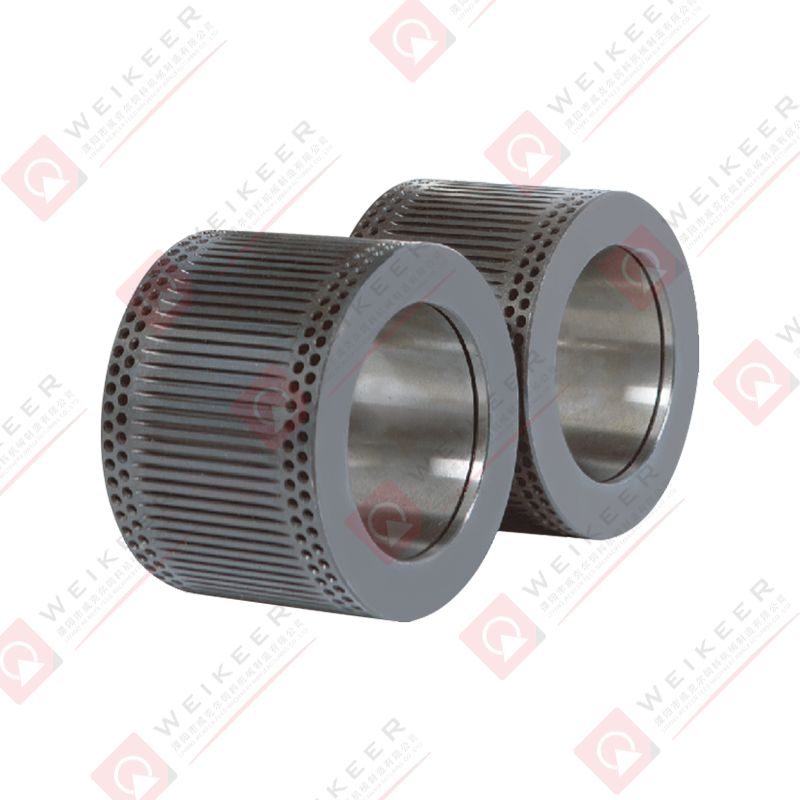

IV. Driftparametrar och underhållsmekanismer kan inte ignoreras

Utöver ovanstående tekniska faktorer spelar även operatörens idrifttagning och dagliga underhåll av utrustningen en avgörande roll.

Driftförslag:

Håll ett lämpligt mellanrum mellan presshjulet och formen för att undvika "krossning";

Stoppa maskinen i tid när du stöter på blockering för att undvika större skador orsakade av tvångsmanövrering;

Rengör formytan varje skift och utför regelbundet underhållsåtgärder såsom avkolning och smörjning av utrustningen.

Blockering av biomassapelletsformar är ett omfattande problem som inte bara kan tillskrivas en enda faktor. Endast genom att utgå från flera aspekter som råmaterialscreening, fuktkontroll, formdesign och drift och underhåll, och bilda en systematisk produktionsstyrningsprocess, kan vi effektivt minska mögelblockering och förbättra stabiliteten och ekonomin för pelletstillverkning.

中文简体

中文简体